液壓閥座加工的精度要求是什么-滄州利創精密機械制造有限公司

液壓閥座加工的精度要求是什么

發布時間:2024/12/18 14:10:07

為了提高液壓閥座的耐受腐蝕性和耐磨性,通常需進行表面處理。液壓閥座加工常見的表面處理方法包括熱處理、電鍍和噴涂等。熱處理可以提高閥座材料的硬度和強度;電鍍可以在閥座表面形成一層防護膜,提高耐受腐蝕性能;噴涂則可以改變閥座表面的光潔度和耐磨性。

液壓閥座加工是一項復雜而精細的工藝過程,需嚴格控制各個環節的加工質量和精度。通過合理選擇材料、優化加工工藝、嚴格控制精度和進行表面處理及質量檢測等措施,可以確保液壓閥座的高質量和高性能。液壓閥座加工的精度要求非常嚴格,因為液壓閥座的性能直接影響到整個液壓系統的穩定性和效率。以下是對液壓閥座加工精度要求的詳細解析:

一、尺寸精度

配合間隙:液壓閥座與閥芯之間的配合間隙是關鍵尺寸之一。這個間隙須控制,以確保閥芯能夠順暢地在閥座內移動,同時又要防止泄漏。配合間隙的大小通常根據工作壓力、介質特性和使用壽命要求來確定。

流道尺寸:液壓閥座的流道尺寸也須控制。流道過大會導致壓力損失增加,降低系統效率;流道過小則可能引發堵塞或磨損問題。因此,在加工過程中需要確保流道的直徑、長度和形狀都符合設計要求。

二、形狀精度

平面度:液壓閥座的平面度是確保密封性能的關鍵因素之一。如果平面度不達標,閥座與閥體之間的密封面可能會出現間隙,導致泄漏。因此,在加工過程中需要嚴格控制閥座的平面度誤差。

圓度和圓柱度:對于具有圓形流道的液壓閥座來說,圓度和圓柱度也是重要的形狀精度要求。這些精度指標確保了流道的均勻性和穩定性,從而提高了液壓閥的流量控制精度和穩定性。

三、位置精度

同軸度:在加工過程中,需要確保液壓閥座與閥體或其他相關部件的同軸度。同軸度誤差會導致閥芯在移動過程中產生偏斜或卡滯現象,影響液壓閥的正常工作。

垂直度和平行度:液壓閥座的流道軸線與閥體或其他相關部件的軸線之間需要保持垂直度和平行度。這些精度要求確保了液壓閥在工作過程中的穩定性和可靠性。

四、表面質量

粗糙度:液壓閥座的表面粗糙度對密封性能和耐磨性有重要影響。過粗的表面會導致密封不良和磨損加劇;而過細的表面則可能增加制造成本和加工難度。因此,在加工過程中需要選擇合適的粗糙度值。

無劃痕和毛刺:在加工過程中,需要確保液壓閥座的表面無劃痕和毛刺等缺陷。這些缺陷會破壞密封面的完整性,導致泄漏問題。因此,在加工完成后需要進行嚴格的檢查和清理工作。

綜上所述,液壓閥座加工的精度要求非常嚴格,包括尺寸精度、形狀精度、位置精度和表面質量等方面。為了確保液壓閥的性能和可靠性,需要在加工過程中嚴格控制這些精度指標。

一、尺寸精度

配合間隙:液壓閥座與閥芯之間的配合間隙是關鍵尺寸之一。這個間隙須控制,以確保閥芯能夠順暢地在閥座內移動,同時又要防止泄漏。配合間隙的大小通常根據工作壓力、介質特性和使用壽命要求來確定。

流道尺寸:液壓閥座的流道尺寸也須控制。流道過大會導致壓力損失增加,降低系統效率;流道過小則可能引發堵塞或磨損問題。因此,在加工過程中需要確保流道的直徑、長度和形狀都符合設計要求。

二、形狀精度

平面度:液壓閥座的平面度是確保密封性能的關鍵因素之一。如果平面度不達標,閥座與閥體之間的密封面可能會出現間隙,導致泄漏。因此,在加工過程中需要嚴格控制閥座的平面度誤差。

圓度和圓柱度:對于具有圓形流道的液壓閥座來說,圓度和圓柱度也是重要的形狀精度要求。這些精度指標確保了流道的均勻性和穩定性,從而提高了液壓閥的流量控制精度和穩定性。

三、位置精度

同軸度:在加工過程中,需要確保液壓閥座與閥體或其他相關部件的同軸度。同軸度誤差會導致閥芯在移動過程中產生偏斜或卡滯現象,影響液壓閥的正常工作。

垂直度和平行度:液壓閥座的流道軸線與閥體或其他相關部件的軸線之間需要保持垂直度和平行度。這些精度要求確保了液壓閥在工作過程中的穩定性和可靠性。

四、表面質量

粗糙度:液壓閥座的表面粗糙度對密封性能和耐磨性有重要影響。過粗的表面會導致密封不良和磨損加劇;而過細的表面則可能增加制造成本和加工難度。因此,在加工過程中需要選擇合適的粗糙度值。

無劃痕和毛刺:在加工過程中,需要確保液壓閥座的表面無劃痕和毛刺等缺陷。這些缺陷會破壞密封面的完整性,導致泄漏問題。因此,在加工完成后需要進行嚴格的檢查和清理工作。

綜上所述,液壓閥座加工的精度要求非常嚴格,包括尺寸精度、形狀精度、位置精度和表面質量等方面。為了確保液壓閥的性能和可靠性,需要在加工過程中嚴格控制這些精度指標。

來源:滄州利創精密機械制造有限公司

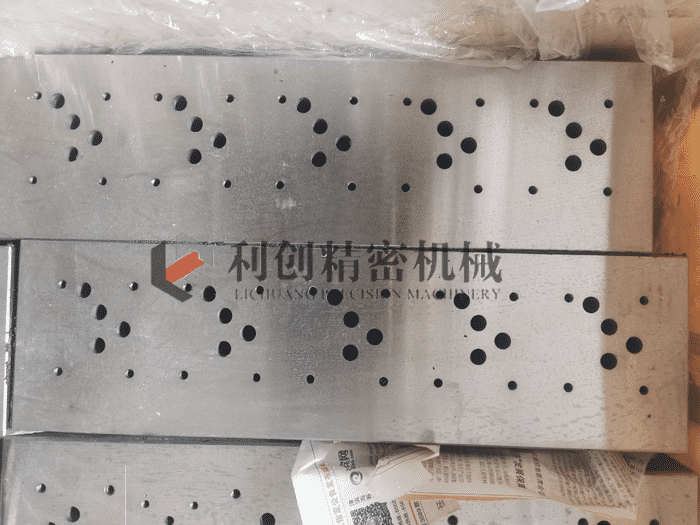

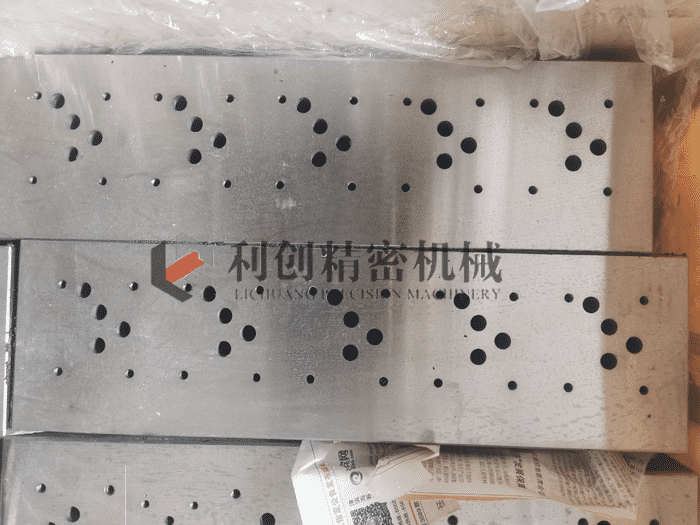

產品展示

聯系方式

滄州利創精密機械制造有限公司

地址:滄州市運河區南陳屯鄉張莊子村3區26號

聯系人:葛經理

銷售熱線: 010-87675292

技術支持: 13911941253

郵箱:yatosata@163.com