鋼件加工工藝有哪些-滄州利創精密機械制造有限公司

鋼件加工工藝有哪些

發布時間:2024/11/23 9:29:25

鋼件加工具有多種優點,這些優點使得鋼件在多個領域中得到廣泛應用,鋼件具有較高的強度和硬度,能夠承受較大的機械應力和負載。這種特性使得鋼件在承受重載和沖擊載荷的環境。

鋼件加工工藝具有多種優點,包括材料特性優勢、加工性能優勢、經濟性和耐用性優勢以及應用領域廣泛等。這些優點使得鋼件在多個領域中得到廣泛應用并受到用戶的青睞。

鋼件加工工藝主要包括以下幾種類型:

一、變形加工塑性成型

鍛造:在冷加工或高溫作業條件下,利用捶打和擠壓的方式使金屬塑性變形。鍛造可分為自由鍛造和模型鍛造,常用于生產大型材、開坯等。

軋制:高溫金屬坯段經過一系列連續的圓柱型輥子,輥子將金屬軋入型模中以獲得預設的造型。熱軋是將鋼材加熱到約1000℃至1250℃,并使用軋鋼機軋制成材。冷軋則主要用于生產冷軋鋼板、冷軋鋼管及冷軋鋼筋等。

擠壓:將坯料裝入擠壓機的擠壓筒中加壓,然后將其從擠壓筒的孔中擠出,形成具有特定截面形狀的型材、管材或空心材料。擠壓法常用于生產熱軋法難以生產的產品,如復雜截面鋼材、不銹鋼管等。

拉制:利用一系列規格逐漸變小的拉絲模將金屬條拉制成細絲狀。例如,拉制鋼絲是采用這種方法。

固體成型加工

旋壓:一種常見的用于生產圓形對稱部件的加工方法。加工時,將高速旋轉的金屬板推近同樣高速旋轉的固定車床上的模型,以獲得預先設定好的造型。

沖壓成型:將金屬片置于陽模與陰模之間經過壓制成型,用于加工中空造型。沖壓操作簡單,工藝過程便于機械化和自動化,生產效率高,且可獲得質量輕、材料消耗少、強度和剛度較高的零件。

切屑成型與無切屑成型:切屑成型包括銑磨、鉆孔、車床加工等產生切屑的切割方式;無切屑成型則沒有切屑產生,包括化學加工、腐蝕、放電加工、噴砂加工、激光切割等。

二、切削加工

切削加工是利用切削工具將鋼件上多余的材料切除,以獲得所需形狀、尺寸和表面精度的加工方法。常用的切削加工設備有車床、銑床、鉆床、鏜床等。例如,車床主要用于加工各種回轉表面(內外圓柱面、圓錐面、成型回轉面等)以及回轉體的端面;鉆床則可用于加工孔,包括精度要求較高的孔。

三、磨削加工

磨削加工是利用磨料去除材料的加工方法。通常使用砂輪或砂帶進行去除材料加工,是應用廣泛且精密的終加工方法。磨削加工可分為外圓磨削、內圓磨削、平面磨削及成型磨削等。

四、熱處理

熱處理是指通過操縱鋼的溫度來改變其特性的過程。常用的熱處理工藝包括退火、正火、淬火和回火等。

退火:降低硬度和增加延展性,使鋼材更容易加工。退火操作流程包括將鋼材慢慢加熱到所需的溫度,持續一段時間,然后在爐子里慢慢冷卻。

正火:減少鋼材內部的應力,提升韌性,同時獲得比退火鋼高的強度和硬度。正火操作流程與退火類似,但冷卻方式是在空氣中冷卻。

淬火:讓鋼材硬化,增加強度,但會使鋼材變脆。淬火操作流程包括將鋼材慢慢加熱至高溫狀態,保持一段時間,然后浸入水、油或鹽水中快速冷卻。

回火:減少鋼材硬化后的脆性。回火操作流程是將鋼材加熱至對應溫度(一般不大于710℃),保持一段時間,然后讓其緩慢冷卻(也可以快速冷卻)。

五、表面處理

為了提高鋼材的抗腐蝕性和裝飾性,可在塑性加工鋼材的表面鍍或涂一層保護層。保護層材質分金屬和非金屬兩類,金屬保護層主要采用電鍍、熱鍍及化學鍍層方法,鍍層金屬主要有鋅、錫、銅、鋁、鉻等。

綜上所述,鋼件加工工藝種類繁多,每種工藝都有其的應用場景和優勢。在實際生產中,應根據鋼件的材質、形狀、尺寸以及所需的性能要求等因素選擇合適的加工工藝。

來源:滄州利創精密機械制造有限公司

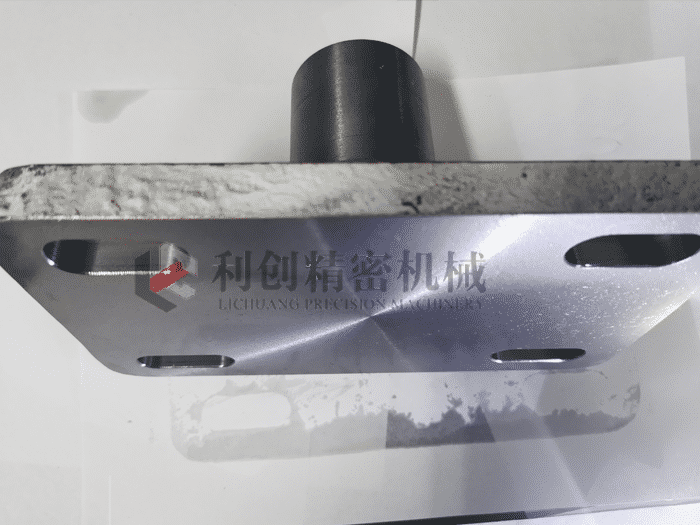

產品展示

聯系方式

滄州利創精密機械制造有限公司

地址:滄州市運河區南陳屯鄉張莊子村3區26號

聯系人:葛經理

銷售熱線: 010-87675292

技術支持: 13911941253

郵箱:yatosata@163.com